Situazione di mercato…“stagnante”, andamento dei prezzi… “stabili”, nuovi progetti in direzione di una maggiore sostenibilità… “promettenti”. Parla Fabio Deflorian, AD di Sun Chemical Italia.

Stefano Lavorini

“In tutte le circostanze bisogna avere fiducia nel lavoro, che allontana dalla necessità, e nel coraggio, che permette di superare le difficoltà”. Ne trovo ancora una conferma nelle parole di Fabio Deflorian, AD del gruppo Sun Chemical in Italia, Austria, Arabia Saudita, Emirati, Ungheria, Romania, Balcani e Grecia, che ho avuto occasione di incontrarmi di recente.

Sembra, infatti, essere il suo credo anche in questi tempi turbolenti, che a ben guardare mettono alla prova anche i più tenaci e convinti sostenitori del fatto che “viviamo nel migliore dei mondi possibili”. Un mondo in cui Sun Chemical, controllata da DIC Corporation, si muove come produttore leader di inchiostri, adesivi d’accoppiamento per imballaggio flessibile, vernici e additivi, pigmenti, polimeri, inchiostri liquidi per stampa ink jet.

Considerando la vasta tipologia della vostra offerta, è ovvio chiedere come si sta muovendo il settore del converting e, a cascata, il mercato degli imballaggi.

Nel primo bimestre di quest’anno abbiamo registrato un calo generalizzato delle vendite in tutti i settori e in svariate aree geografiche. Le prime avvisaglie risalgono al mese di settembre del 2022, a cui è seguita una falsa ripartenza a metà ottobre proseguita fino alle prime due settimane di gennaio del 2023. A tendere, vedo una forte discontinuità per il futuro, anche perché la capacità di spesa dei consumatori è in caduta per effetto dei rincari dei prodotti energetici, dell’inflazione e dell’aumento del costo del denaro: una dinamica che probabilmente si attenuerà a partire da metà anno per la progressiva riduzione dei prezzi di luce e gas, che darà un po’ di respiro alle famiglie. Di contro, lo shortage di materie prime sembra peraltro essere rientrato, favorito dal processo di concentrazione dei fornitori, che puntano ad aumentare la massa critica. I prezzi delle materie prime utilizzate nei nostri settori produttivi, dopo una prima tiepida diminuzione, ad oggi si sono stabilizzati.

Stante questa situazione, qual è oggi l’andamento dei prezzi dei vostri prodotti?

A partire da metà del 2021, cercando di compensare i rincari delle materie prime, siamo riusciti ad aumentare i prezzi in media del 40-45% a seconda dei settori, cifra che, sinceramente, non avrei mai neanche immaginato possibile nella mia pluriennale esperienza professionale nel mondo degli inchiostri. Eppure, nonostante ciò, per ritornare alle marginalità del passato avremmo bisogno di ritoccare ancora al rialzo i prezzi di almeno un ulteriore 10-15%. Un adeguamento che per il momento non è ipotizzabile, a dispetto del fatto che il mercato dei prodotti chimici, come detto, si sta muovendo in modo ben diverso da quello, al ribasso, dei film plastici, della carta e del cartoncino, tanto per fare qualche esempio. Il risultato è che nel 2021 e ancora più nel 2022 il nostro fatturato è notevolmente aumentato per l’effetto aumento prezzi, ma è diminuito drasticamente l’EBITDA, come attestano i nostri bilanci. Lavoriamo, quindi, per razionalizzare le nostre attività e, in questo contesto, ho deciso di chiudere lo stabilimento di Vienna, per traferire a Caleppio (Milano) - l’unità produttiva tecnologicamente più avanzata del mondo Sun Chemical - la produzione degli inchiostri a base acqua, a base solvente e offset destinati al mercato austriaco, a quello dei Balcani e di alcune nazioni dell’Est Europa. Nulla cambia, comunque, per quanto riguarda il servizio commerciale e di assistenza tecnica in quelle aree geografiche, che continuerà a operare come fin qui fatto.

Cosa avete imparato da questa lunga e mai finita situazione “emergenziale”?

In generale, ci ha insegnato che anche risparmiare ha un costo. Quello che abbiamo capito è che le svariate delocalizzazioni industriali fatte negli ultimi trent’anni hanno sì dato risultati positivi in termini di ritorno economico, ma hanno reso l’industria in generale vulnerabile nei confronti della speculazione e, quindi, siamo dipendenti da terzi. A titolo esemplificativo, ricordo per inciso quanto è successo con i noli marittimi, che per le stesse tratte hanno visto passare il prezzo di un container da 2.000 - 2.200 dollari a 25.000 dollari. Avendo compreso che certe specialità è forse meglio produrle in casa, anche se in apparenza a un costo maggiore, è in atto un inevitabile processo di reindustrializzazione, così da accorciare la Supply Chain. Inoltre, e non è poco, tutta l’industria ha imparato a rimettersi in discussione, a essere più dinamica, flessibile, determinata. E questo sta portando a una crescita generalizzata di conoscenze e competenze indispensabili per rimanere sul mercato.

Sun Chemical ha sempre dimostrato molta attenzione ai temi della sostenibilità, impegnandosi, ad esempio, a sviluppare e promuovere soluzioni a basso impatto ambientale. Cosa c’è di nuovo?

L’approccio alla sostenibilità e ai temi dell’economia circolare di Sun Chemical - basato sulle “5R” (Riutilizzare, Ridurre, Rinnovare, Riciclare, Riprogettare) - guida non solo il modo in cui l’azienda sviluppa, produce e distribuisce i propri prodotti, ma anche il modo in cui essa opera con i clienti e i fornitori. D’altronde, è il settore dell’imballaggio nel suo complesso che in questi ultimi 3-4 anni ha dimostrato di sapersi impegnare concretamente in questa direzione e si cominciano a vedere soluzioni innovative e interessanti. Ne abbiamo un riscontro nell’aumento delle vendite delle nostre serie di inchiostri compostabili, ma anche all’acqua per stampa su film plastici, che sono arrivate a qualche migliaio di tonnellate. Questo vale per il continente europeo, l’occidente in genere e altre aree del mondo che, anche se in misura molto più ridotta, dimostrano una crescente sensibilità verso la sostenibilità del packaging. Di contro latitano al momento alcuni grandi paesi come l’India e alcune nazioni del Far East, che in questo modo contribuiscono a creare un’immagine dell’imballaggio irrimediabilmente negativa rispetto alle attuali aspettative dei consumatori finali. C’è, quindi, la concreta volontà di fare in modo diverso e questo porterà a un effettivo miglioramento, sebbene non si sappia se sarà commisurato alle attese. Sun Chemical si è posta l’obbiettivo di mettere a disposizione la propria esperienza e conoscenza legata alla necessità di trasformarsi e rinnovarsi al suo interno per supportare i propri partners nella riprogettazione di nuovi imballaggi sostenibili. La nostra strategia di sostenibilità è centrata su come innoviamo e come ottimizziamo lo sviluppo del prodotto. Il nostro impegno e la nostra attenzione sono evidenziati dal nostro contributo alla decarbonizzazione e alla circolarità.

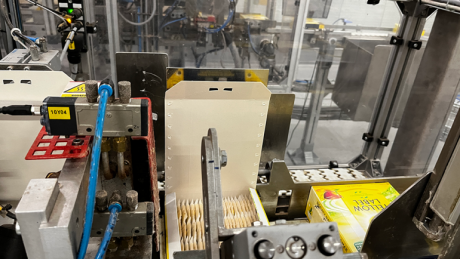

Per quanto riguarda gli imballaggi flessibili, il trend va in direzione di complessi multistrato monofilm, in modo da facilitarne il riciclo in quanto monomateriali e a un forte incremento dell’uso della carta in sostituzione parziale delle plastiche. In ogni caso, per le sue innegabili proprietà di conservazione dei prodotti, praticità di utilizzo e velocità sulle linee di confezionamento, la “plastica” vivrà, a mio avviso, una nuova era grazie a doti di sostenibilità e riciclabilità finora impensabili. Comunque, in generale, cresce l’attenzione anche a diminuire la superficie delle aree stampate per contenere ulteriormente i costi, in quanto si è capito che l’imballo può essere comunque attrattivo lavorando su materiali e design. In ultima analisi, ma di rilevante importanza, bisogna citare anche la certificazione ISSC per produrre imballaggi flessibili con plastica da riciclo chimico. Chi si è già certificato merita un plauso!

In termini di scelte aziendali cosa state facendo per essere più sostenibili?

Il nostro impegno parte da lontano: già dal 2009 pubblichiamo il Bilancio di Sostenibilità e se all’inizio era accolto dai nostri stakeholder con “accondiscendenza”, negli ultimi anni è diventato qualificante nella relazione con i clienti. Oggi, stiamo concretizzando diversi nuovi progetti. Con altre 13 aziende abbiamo partecipato a un’iniziativa molto interessante e impegnativa fortemente voluta da Federchimica, che verrà ufficializzata a maggio. Per diversi mesi ci siamo, infatti, relazionati con docenti della Scuola Superiore Sant’Anna di Pisa e confrontati con i rappresentanti di Certiquality e di Federchimica allo scopo di raccogliere ed elaborare i dati relativi a sei aree della nostra attività, nonché di misurane le performance in termini di circolarità. È stato poi messo a punto un tool, uno strumento condiviso che aiuta a capire dove è più necessario fare interventi migliorativi. Voglio ricordare, infine, la decisione che risale al 2019, di sostituire l’impianto di post-combustione dei solventi nello stabilimento di Caleppio (Milano).

Un importante investimento fatto, in tempi in cui non potevamo prevedere quanto sarebbe accaduto, con l’obiettivo da un lato di aumentare la capacità di trattamento delle emissioni VOC a fronte della crescita produttiva pianificata, e dall’altro di migliorarne l’efficienza energetica. Obiettivo centrato in pieno: Il nuovo impianto, entrato in funzione a gennaio 2023, ha fatto registrare un consumo di gas metano inferiore del 70% rispetto al passato e un risparmio di 2.000 t/anno di CO2 non emessa nell’ambiente.